آشنایی بیشتر با تیرچه پیش تنیده و وزن آن

امروزه به منظور بالا بردن مقاومت سازه های ساختمانی از ابزار و مصالح گوناگونی استفاده می شود که از جمله این ابزار و مصالح می توان به تیرچه پیش تنیده اشاره کرد. اگر بخواهیم تیرچه های پیش تنیده را در دسته های مختلف تیرچه های ساختمانی جایگذاری کنیم، باید گفت که این تیرچه در دسته ی تیرچه های بتنی قرار می گیرد؛ زیرا ماده ی اصلی و تشکیل دهنده ی تیرچه پیش تنیده بتن می باشد که این بتن پس از گذراندن مراحل گوناگون تولید تیرچه ها، به مقاومت بالای c35 می رسد.

در نتیجه لازم است بگوییم که تیرچه های پیش تنیده نسبت به سایر تیرچه های بتنی از مقاومت بسیار بالایی برخوردارند و برخلاف تیرچه های بتنی می توانند نیروهای کششی وارد بر سازه را تحمل کنند و از بروز مشکلاتی چون پیش تنیدگی ساختمان های در حال ساخت، جلوگیری نمایند.

ویدوئوی زیر در مورد کاهش وزن سازه با استفاده از تیرچه پیش تنیده را مشاهده نمایید

با توجه به مقاومت بسیار بالای تیرچه پیش تنیده از این تیرچه معمولا در اجرای سیستم سقف ساختمان ها و احداث انواع پل های عبوری استفاده می کنند. همچنین مزیت های کاربردی و اقتصادی تیرچه های پیش تنیده موجب شده تا امروزه بیشتر از این نوع تیرچه ها در ساخت سیستم سقف ساختمان ها استفاده کنند.

تیرچه های پیش تنیده از نظر وزن و حجم بتن خود با سایر تیرچه های کرومیت، بتنی و خرپایی تفاوت هایی دارند که از جمله مهم ترین دلیل این تمایزات به نحوه ی تولید تیرچه های پیش تنیده مربوط می شود. برای آنکه بتوانیم این تمایزات را راحت تر شرح دهیم، ابتدا لازم است با نحوه تولید تیرچه های پیش تنیده در کارخانه ها آشنا شوید.

تولید تیرچه پیش تنیده در کارخانه

تیرچه پیش تنیده معمولا در کارخانه ها و توسط دستگاه های مخصوصی همچون دستگاه اکسترودر و به شکل کاملا اتوماتیک تولید می شود. در واقع می توان گفت بهترین روش اصولی برای ساخت تیرچه های پیش تنیده، تولید این تیرچه ها در کارخانه می باشد.

تولید تیرچه پیش تنیده در کارخانه معمولا طی دو مرحله اصلی و تخصصی پیش تنیدگی و پس تنیدگی انجام می شود. در مرحله اول بتن توسط دستگاه اکسترودر تولید شده و تحت یک فشار کشسانی قرار می گیرد تا به مقاموت نهایی و مورد نیاز سازه برسد و همواره برای ایجاد این فشار کشسانی از سیم ها یا وایر های فولادی استفاده می شود.

در واقع قبل از آنکه فرآیند بتن ریزی توسط دستگاه اکسترودر انجام شود، سیم های فولادی جایگذاری می شوند و سپس این سیم ها توسط جک ها مخصوص کشیده می شوند تا به بالاترین مقاومت خود برسند. پس از آنکه وایر های فولادی به مقاومت نهایی خود رسیدند، تا سطح ۲۰ میلی لیتر روی سیم های فولادی بتن ریخته می شود و دوباره فرآیند پیش تنیدگی بر بتن و سیم های فولادی اعمال می شود تا بین سیم ها و بتن سفت شده یک پیوستگی مناسب ایجاد شود.

در نتیجه می توان گفت تیرچه پیش تنیده از نظر فرآیند بتن ریزی با سایر تیرچه های بتنی تفاوت دارد؛ زیرا همانطور که گفتیم بتن ریزی تیرچه پیش تنیده به طور کامل در کارخانه انجام می شود، در حالی که سایر تیرچه های بتنی این گونه نیستند و فرآیند بتن ریزی آن ها معمولا در زمان نصب تیرچه ها در سازه انجام می شود.

به این ترتیب بتن تیرچه پیش تنیده دارای مقاومت کششی بسیار بالایی می باشد که می تواند انواع بارهای اجرایی و مرده ی ساختمان را به راحتی تحمل کند، در حالی که سایر تیرچه های بتنی فاقد هر گونه مقاومت کششی می باشند و اغلب در برابر نیروهای کششی و پیش تنیدگی های ساختمان در هنگام ساخت ترک می خورند و به ساختمان خسارت های زیادی وارد می کنند.

وزن تیرچه پیش تنیده

تیرچه پیش تنیده به طور معمول دارای وزن های حداقل ۲۸ کیلوگرم می باشد؛ لذا این تیرچه ها وزن بیشتری نسبت به سایر تیرچه های بتنی دارند. در نتیجه در اغلب پروژه های ساخت و ساز برای حمل و جا به جایی تیرچه های پیش تنیده از جرثقیل استفاده می کنند؛ اما لازم به ذکر است که ابعاد و ارتفاع مناسب این تیرچه ها، موجب شده تا در ساختمان های کم ارتفاع یا دارای طبقات کم تر، با استفاده از نیروهای انسانی نیز بتوانیم این تیرچه ها را جا به جا کنیم.

همانطور که گفتیم در زمان تولید تیرچه پیش تنیده، فرآیند بتن ریزی تیرچه ها به طور کامل و به شکل اتوماتیک در کارخانه انجام می شود، در حالی که سایر تیرچه های بتنی این گونه نیستند و فرآیند بتن ریزی تیرچه هایی چون کرومیت، بتنی و خرپایی معمولا در هنگام نصب آن ها در سازه انجام می شود. در نتیجه می توان گفت در هنگام نصب تیرچه های پیش تنیده دیگر نیازی به بتن نداریم اما برای نصب سایر تیرچه های کرومیت، بتنی و خرپایی به مقدار قابل توجهی از بتن احتیاج داریم.

به این ترتیب در سازه هایی که از تیرچه های پیش تنیده استفاده شده، وزن سازه بسیار کم تر از سازه هایی است که تیرچه های کرومیت، بتنی و خرپایی در آن ها به کار رفته است. در نتیجه با کاهش مصرف بتن در سازه هایی که توسط تیرچه های پیش تنیده ساخته می شوند؛ علاوه برآنکه از پرداخت هزینه های اضافی جلوگیری می شود ، با کاهش وزن سازه نیروی کم تری بر تیرچه وارد می شود و لذا استحکام سازه و ساختمان افزایش می یابد.

در واقع می توان گفت وزن تیرچه پیش تنیده از جمله مزیت های مهم و کاربردی این تیرچه محسوب می شود؛ زیرا افزایش وزن تیرچه های پیش تنیده منجر به کاهش مصرف بتن در سازه و در نهایت موجب کاهش وزن سازه می شوند که کم تر شدن وزن سازه به شدت در استحکام و مقاومت ساختمان تاثیر گذار است.

کاربرد و مزایای مهم تیرچه پیش تنیده

تیرچه های پیش تنیده نسبت به سایر تیرچه های بتنی از مقاومت کششی بسیار بالایی برخوردارند و می توانند بر خلاف تیرچه های بتنی انواع بارهای کششی وارد بر سازه را تحمل کنند. به همین منظور است که در اغلب پروژه های ساختمانی برای اجرای سقف ساختمان ها از تیرچه های پیش تنیده استفاده می کنند. همچنین این تیرچه ها می توانند انواع بارهای اجرایی و مرده ی سازه را تحمل کنند، لذا بر این اساس برای احداث پل های عبوری نیز معمولا از تیرچه پیش تنیده استفاده می کنند.

با توجه به آنکه بیشتر وزن تیرچه های پیش تنیده مربوط به بتن موجود در این تیرچه ها می باشد و فرآیند بتن ریزی این تیرچه ها به طور کامل در کارخانه انجام می شود، هنگام نصب تیرچه های پیش تنیده دیگر نیازی به حجم زیاد بتن نداریم و در نتیجه حجم بتن مصرفی برای پروژه به شدت کاهش می یابد؛ و لذا می توان گفت این ویژگی مهم تیرچه های پیش تنیده از نظر اقتصادی بسیار مقرون به صرفه می باشند.

همچنین از دیگر مزیت های کاربردی این تیرچه ها می توان به افزایش سرعت اجرای پروژه ها، قیمت مناسب تیرچه های پیش تنیده و کاهش وزن فولاد و سازه اشاره کرد. در نتیجه می توان گفت با استفاده از تیرچه های پیش تنیده علاوه بر آنکه استحکام و مقاومت سازه و ساختمان افزایش می یابد، به کار بردن این تیرچه ها به انجام پروژه های ساخت و ساز سرعت می بخشد و از نظر اقتصادی نیز مزیت های فراوانی را برای مهندسین و پیمانکاران دارد.

نکاتی در مورد اجرای تیرچه پیش تنیده

پیشنهاد را از نظر اجرایی می توان با سایر تیرچه ها دانست اما با رعایت چند نکته بسیار ساده.

در ابتدا باید عرض کنیم که تیرچه پیش تنیده نیاز به گیرداری تنها ۱۵ سانتی متر از هر طرف می باشد اگر بخواهیم به طور ساده برای شما توضیح بدهیم دهانه آزاد شما یعنی لببهلب تیر شما هر عددی باشد ۳۰ سانتی سانتیمتر به آن اضافه کنید. و این میشود طول تیرچه پیش تنیده مورد نیاز شما در پروژه به عنوان مثال اگر فاصله دو تیر شما به صورت دهانه آزاد یا همان لببهلب ۵ متر باشد. شما نیاز به یک تیرچه با طول ۵ متر و ۳۰ سانت دارید یعنی از هر طرف ۱۵ سانتی متر گیرداری ، که این در مورد تیرچه های دیگر از هر طرف ۲۵ سانت میباشد. یعنی در همین پروژه اگر شما بخواهید از تیرچه نیازیت و یا تیرچه کرومیت و یا تیرچه پاشنه بتنی یا تیرچه صنعتی استفاده فرمایید باید تیرچه به طول ۵ متر و ۵۰ سانت سفارش دهید. نتیجه می گیریم در هر شاخه تیرچه پیش تنیده شما ۲۰ سانتی متر حداقل کمتر خرید می کنید و این یک امتیاز بسیار بزرگ حتی در پروژههای کوچک میباشد در پروژههای بزرگ که این عدد بسیار قابل توجه بوده و صرفه اقتصادی قابل توجهی به ارمغان می آورد . بع دعنوان مثال اگر در پروژه ای شما نیاز به ۱۰۰۰ شاخه تیرچه داشته باشید در صورت خرید تیرچه پیش تنیده ۱۰۰۰ ضرب در ۲۰ سانت یعنی ۲۰۰ متر ظول تیرچه کمتری خریداری میکنید. برای کسب اطلاعات بیشتر توصیه میکنیم مقاله نحوه اجرای تیرچه پیش تنیده را مطالعه نمایید.

بارگیری تیرچه پیش تنیده

اجرا در اسکلت فلزی

یکی از سوالات متعدد پیمانکاران و ساختمان سازان و شرکت های مهندسی این است که آیا میتوان تیرچه پیشنهادی را در اسکلت فلزی استفاده کرد جواب مثبت است. نمونه کار بالغ بر چهار هزار واحد فقط در شهر جدید هشتگرد فاز ۴ و فاز ۷ این موضوع را کاملاً اثبات می نماید. اسکلت فلزی موضوعی نیست که بخواهد جلوی اجرای تیرچه پیش تنیده را بگیرد حال این سوال پیش می آید که لبه ۴ سانتیمتری بال تیرآهن چطور میتواند تیرچه پیش تنیده را به صورت ثابت و قابل اعتماد بر روی خود نگه دارد . نکته اجرا در اسکلت فلزی این است که شما یونولیت یا همان قالب پرکننده سقف (هر نوعی باشد فرق نمیکند) را به تیرآهن نمی چسبانید و ۱۰ الی ۱۵ سانتی متر عقب تر قرار میدهید فضای خالی را با یک تخته آرماتور بندی یک قالب آرماتوربندی میپوشانید . در هنگام بتن ریزی ب این موضوع باعث میشود گیرداری شما به ۱۵ سانتیمتر افزایش یابد یعنی ۴ سانتیمتر روی خود لبه تیرآهن قرار گرفته و الباقی از طریق بتن ریزی ایجاد می گردد. تنها نکته اجرایی تیرچه پیش تنیده با اسکلت فلزی هم این موضوع است و الباقی نکات اجرایی تیرچه پیش تنیده هیچ تفاوتی با اسکلت بتنی ندارد. اتفاقا در اسکلت فلزی با تیرچه پیشتنیده در صورت عدم استفاده از جک میتوان در یک مرحله چندین سقف را با هم بتن ریزی کرد. ( جرثقیل از بالا تیرچه ها را میتواند در چندین سقف جایگذری کند و همگی با هم بتن ریزی شوند ) و این سرعت اجرای پروژه را بسیار بالا میبرد.

مراحل کنترل کیفیت تیرچه پیش تنیده

تیرچه بتنی پیش تنیده یکی از مصالح ساختمانی است که مانند تیرچههای دیگر در سیستم ساخت سقف ساختمانها و سازهها به کار میرود و به دلیل مزایای متفاوت و بالایی که نسبت به دیگر تیرچهها دارد آن را به یکی از پرکاربردترین تیرچهها و مصالح ساختمانی محبوب در سرتاسر جهان کرده است. در حدود اوایل قرن بیستم بود که مهندسان موفق به ساخت این نوع از تیرچهها شده و در طی چند سال با پیشرفت در تولید و بالا رفتن کیفیت ساخت آن، تولید تیرچه پیش تنیده در همه جا سرعت یافت.

از اصلی ترین تفاوتهای تیرچه پیش تنیده با دیگر تیرچهها آن است که در شرایط کارگاهی قابل ساخت نیست و تولید آن حتما باید به صورت کارخانهای و تمام اتوماتیک باشد و به همین دلیل بسیاری از جوانب بررسی شده و تیرچههای تولیدی دارای کیفیت ساخت و استانداردهای بالایی هستند. ولی برای رسیدن به این استانداردها باید در مراحل پیش از تولید کیفیت مواد اولیه در ساخت تیرچههای پیش تنیده بررسی شود.

مواد و مصالح لازم در تولید تیرچه پیش تنیده

تیرچه پیش تنیده از بتن و میلگردهای فولادی ساخته میشوند که بنا به تعداد میلگردهای استفاده شده توان و مقاومت آن متفاوت است. در یک توضیح کوتاه برای تولید این تیرچهها میلگردهای فلزی را در قالب قرار داده و توسط گیرههایی به آنها کشش و تنش وارد کرده و سپس بتن ریزی انجام میشود ولی پیش از مراحل تولید باید کیفیت وایرهای فولادی، شن و ماسه، سیمان و نهایتا بتن تولید شده مورد تحقیق قرار بگیرد. پس از بررسی در صورتی که مواد اولیه استاندارد لازم را کسب کردند آنها را در تولید تیرچه پیش تنیده به کار میبرند. چگونگی بررسی کیفیت مصالح اولیه در ادامه گفته خواهد شد.

بررسی مصالح مصرفی در تولید تیرچه پیش تنیده

وایر یا میلگردهای فولادی: این وایرها قبل از آنکه وارد شوند باید از لحاظ مقاومت کششی مورد تست قرار گرفته و برای این کار به صورت رندوم از هر دسته تکههای ۵۰ سانتی از آنها جدا کرده، به آزمایشگاههای معتبر ارسال شده و مورد تست کنترل کیفیت از نظر میزان مقاومت کششی قرار میگیرند.

شن و ماسه: شن و ماسه مصرفی از دو جهت مورد بررسی قرار میگیرند؛ از نظر اندازه و کیفیت دانهها و مقدار رسی که در آنها وجود دارد. در حال حاضر در ایران تنها چند شرکت این دانهها با اندازه و کیفیت استاندارد را تولید میکنند.

سیمان: آزمایشهایی که بر روی سیمان انجام میشود از آزمایشهای زمان بر بوده و آن را از لحاظ تخلخل، مقاومت در مقابل فشار، مقاومت در مقابل خمش و نمونه سیمان بررسی میشود و در نهایت مخلوط پذیری آن تست خواهد شد.

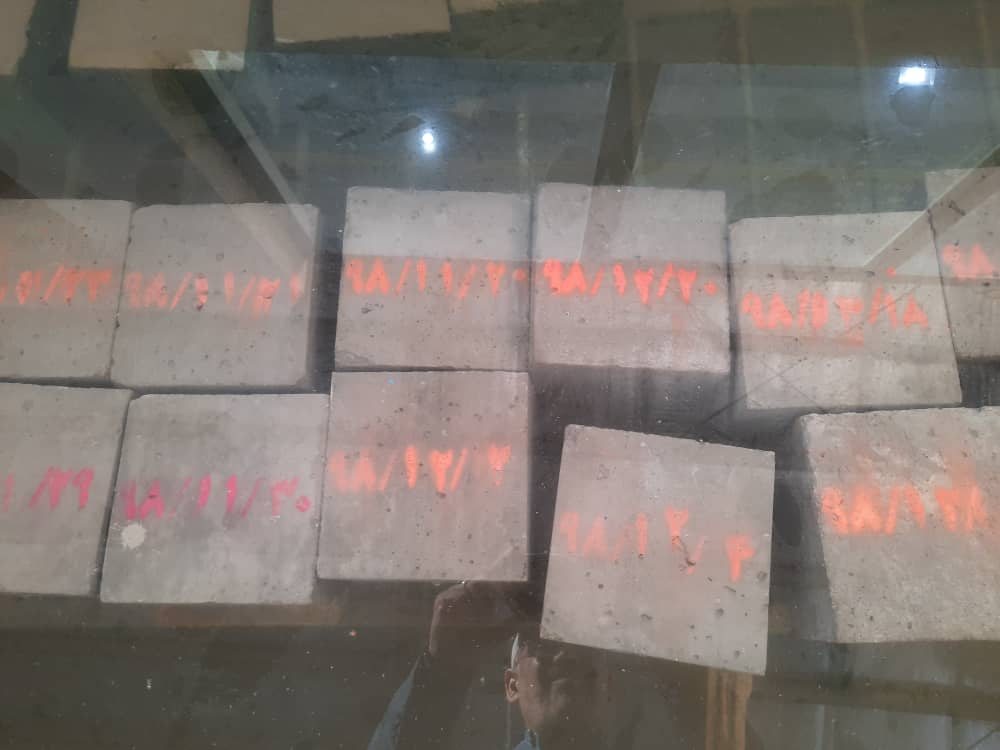

بتن: بتن تولید شده از شن، ماسه و سیمان باید دارای مقاومتc35 تا c45 باشد و از جهت تراکم پذیری در مقابل لرزش نیز مورد آزمایش قرار میگیرد.

آزمایش بارگذاری تیرچه

نهاییترین آزمایش پس از ساخت تیرچه نهایی است که قسمتی از آن در حدود یک متر و نیم انتخاب شده و در مقابل بار و فشارهای آزمایشی قرار میدهند تا از نظر شکنندگی، خمش و کشش و تحمل نیروهای تنشی مورد بررسی قرار دهند تا از کیفیت و کسب استانداردهای آن اطمینان حاصل کنند.